Древесина и древесные материалы

Строительная древесина

Строительный брус делится на классы прочности, различающиеся механическими свойствами.

В последнем стандарте приняты следующие классы прочности (ГОСТ 33080-2014, Европейский стандарт EN 3381):

- для хвойных пород и тополя: C14, C16, C18, C22, C24, C27, C30, C35, C40,

- для лиственных пород (без тополя): D30, D35, D40, D50, D60, D70.

Число рядом с буквой — прочность древесины на изгиб в Н / мм 2 (МПа).

Влажность древесины, используемой для строительных элементов, не должна превышать 18% для конструкций, защищенных от влаги, и 23% для конструкций, расположенных на открытой местности.

Виды пиломатериалов.

Пиломатериалы — это основной продукт из древесины, получаемый при продольном распиловке кругляка (деревянных стволов). Пиломатериалы сортируются по прочности, машинным или визуальным способом; правила оценки для каждого из этих случаев приведены в соответствующих стандартах. Подразделяют пиломатериалы по породе древесины или способу обработки.

По породе дерева древесина бывает:

- хвойные пиломатериалы,

- твердая древесина.

Древесину хвойных пород обычно используют для строительных конструкций. Использование древесины лиственных пород допускается только в обоснованных случаях. Мелкие конструктивные элементы, такие как блоки, вставки, колышки, изготавливаются из твердых лиственных пород древесины (дуб, акация).

По способу обработки пиломатериал подразделяется на:

- необрезной пиломатериал — получаемый распиливанием бревна в продольном направлении (две другие боковые плоскости остаются неочищенными),

- обрезной пиломатериал — получаемый протиранием всех четырех плоскостей.

Основные изделия из пиломатериалов:

- доски — пиломатериалы хвойных или лиственных пород толщиной (от 19 до 45 мм) намного меньше двух других размеров,

- бревна — деревянное изделие (обрезной или необрезной пиломатериал) толщиной 50-100 мм и шириной не менее чем вдвое большей толщины,

- балки — деревянное изделие (обрезной брус) прямоугольного сечения, размеры которого от 120х200 до 220х280 мм,

- квадраты (квадрат) — элемент обрезной с размерами в сечении от 100х100 до 175х175 мм,

- рейки —элементы из обрезного пиломатериала с размерами сечения от 38х32 до 75х140 мм,

- рейки — элементы из обрезного пиломатериала толщиной 12-32 мм и шириной не более 70 мм,

- пиломатериалы для перекрытий — из древесины сосны, пихты или ели, используемые для укладки полов в жилых, промышленных или сельскохозяйственных зданиях; Качество пиломатериалов для перекрытий определяется на основе двух классов, I и II, по которым древесина может иметь определенное количество дефектов.

Классифицируются строительные элементы из дерева по роли, которую они играют в распределении нагрузок следующим образом:

- балка — горизонтальный или наклонный несущий элемент на основе двух и более опор (стены, колонны, другие балки); могут иметь однородное или сложное поперечное сечение (например, из двух или более реек, двутавров), балки всегда больше своей ширины и изготавливаются из массива дерева, клееных или комбинированных профилей

- мауэрлат — балка, уложенная сверху по периметру наружной стены, которая служит крайней нижней опорой для стропил,

- колонна — вертикальный несущий элемент, несущий вертикальные нагрузки от опирающихся на нее балок, крыш, ферм; может иметь простое или сложное сечение,

- балочный — многоэлементные фермы значительного роста, плоский или пространственной, полной стены или ажурный а, перенос нагрузки структуры с основными опорами (стен или колонны). Его делают из досок или древесных материалов.

Элементы стропильной фермы.

Для строительства крыш следует использовать древесину сосны или ели влажностью не более 20%. Древесину необходимо защитить от биологической коррозии путем пропитки фунгицидами и инсектицидами.

Элементы фермы:

- стропила - балки, идущие параллельно скату крыши и несущие нагрузку от крыши; они опираются на внешние стены и (при необходимости) на прогоны,

- прогоны — горизонтальные балки, идущие параллельно коньку крыши, поддерживающие стропила, опирающиеся на столбы,

- стеновые доски — горизонтальные балки, лежащие на стене, поддерживающие стропила на кирпичных или бетонных стенах,

- столбы — вертикальные элементы, передающие нагрузку с прогонов на потолок,

- вспомогательные элементы, входящие в состав обрешетки, служащей для крепления рубероида; их прибивают к обрешеткам или непосредственно к стропилам, перпендикулярно им и параллельно карнизу,

- контр - планки — вспомогательные элементы, используемые для создания вентиляционного пространства под навесом; их прибивают параллельно стропилам (прямо или на опалубку).

Различают следующие стропильные конструкции крыши:

- обрешетка — состоит из основных (полных) ферм, устанавливаемых с интервалом 3-5 м; и пустотелые фермы на расстоянии 0,8–1,2 м. Каждая полная ферма состоит из пары стропил, пары ключей и двух колонн; щипцы прикрывают столбы и стропила с двух сторон; прогоны дополнительно поддерживаются лопастями, укрепляющими крышу в продольном направлении; прогонно-захватная конструкция применяется при пролете крыши до 12,0 м; в случае с годным чердаком наиболее распространена конструкция типа прогонно-клещевой с коленной стенкой; в основном это делается для того, чтобы поднять чердак и увеличить его полезную площадь.

- стропильная — состоит из стропильных ферм; при этом стропила имеют всего две опоры: в коньке, как стык между стропилами, и на кирпичной кладке, уложенной на внешней стене; стропильные фермы применяются при пролетах кровли до 7,0 м в свете внешних стен; длина стропила должна быть до 4,5 м с тяжелым покрытием (например, керамической плиткой) или 5,0 м с легким покрытием (например, битумная черепица на обшивке); усиление стропильного каркаса достигается с помощью планок из досок, которые прибивают к каждому стропила двумя гвоздями снизу, т.е. со стороны мансарды; стропила имеют прямоугольное сечение с соотношением ширины и высоты от 1/2 до 1/3; стропила уже 5 см не следует использовать (дощатые или ветровые балки трудно прибить),

- стропильно-воротниковая балка — состоит из ферм, в которых каждая пара стропил усилена дополнительной подкосом, так называемым поденок; такая конструкция применяется при пролете крыши в свете внешних стен от 5,0 до 7,5 м, а длина стропил превышает 4,5 м; балка воротника размещается на высоте до 0,6 длины стропила,

- прогонно-воротниковая балка — конструкция, в которой воротниковые балки поддерживаются прогонами — продольными балками на опорах; в систему также входят сабли, т.е. балки, которые дополнительно поддерживают балки и прогоны на столбах; столбы опираются на фундамент; такая кровля применяется при пролете кровли в свету внешних стен от 9,0 до 11,0 м, а воротник длиннее 3,5 м.

Клееный брус

Клееный брус получают путем склеивания не менее 4-х слоев пиломатериалов с параллельным ходом волокон таким образом, чтобы изготовленные элементы имели прочное прямоугольное сечение. Отдельные слои могут быть разной толщины, из разных пород дерева и разных классов прочности.

Различают:

- горизонтальный клееный брус — плоскость клеевого шва перпендикулярна более длинной стороне поперечного сечения,

- вертикальный клееный брус — плоскость клеевого шва перпендикулярна более короткой стороне поперечного сечения.

В деревянных конструкциях также используются профилированные балки, склеенные мелкими рейками, что облегчает формирование элементов. Основным критерием разделения клееного бруса является прочность на изгиб.

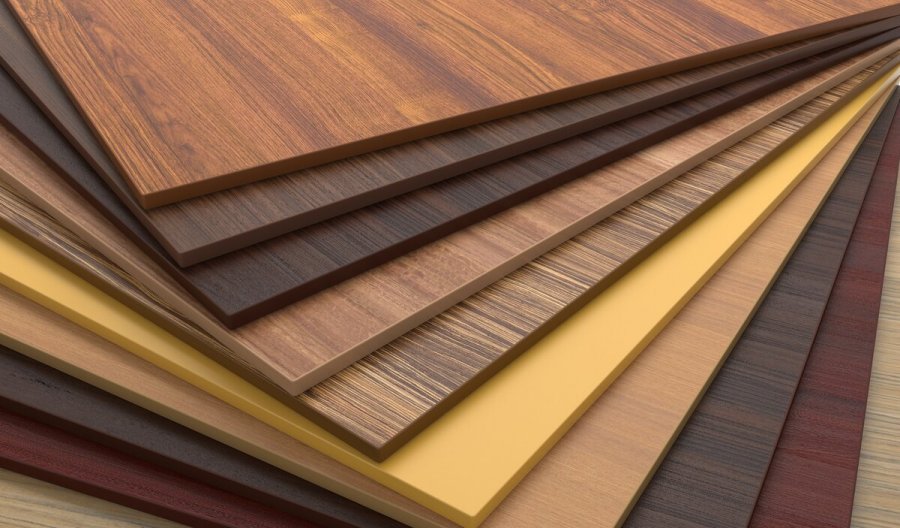

Фанера

Фанера — это доска, склеенная из нечетного количества слоев шпона, срезанных по окружности бревна. Волокна соседних склеенных слоев взаимно перпендикулярны. В зависимости от толщины слоев клееного шпона различают фанеру: тонкослойную (из слоев менее 2 мм) и толстослойную (из слоев более 2 мм).

Прочность и эластичность фанеры зависят от ее количества слоев шпона, направления нагрузки по отношению к поверхности плиты и направления волокон во внешних слоях. Фанера широко применяется в строительстве, как в качестве отделочных элементов столярных изделий, так и в качестве строительных элементов. Фанера изготавливается из древесины сосны, ели, пихты, березы, бука и ольхи и классифицируется по водонепроницаемости:

- ФСФ — фанера повышенной водонепроницаемости,

- ФК — фанера водонепроницаемая,

- ФБ — фанера бакелизированная.

В зависимости от качества наружного шпона фанера относится к одному из классов качества A, B, BB, BBB (A - высшее качество). Для элементов конструкции используется фанера толщиной не менее 8 мм и влажностью не более 10%. Для облицовки стен можно использовать фанеру меньшей толщины, но более 5 мм. В обоснованных случаях можно использовать плиты с влажностью выше 10%, например, в качестве элементов наружных стен.

ДСП

ДСП изготавливают из стружки, соединенной синтетическим клеем под давлением, при повышенной температуре. Их поверхность может быть: натуральной, шлифованной, шпонированной, ламинированной или лакированной. В основном они используются в производстве мебели и постоянной внутренней отделки (например, стеновых панелей), а также в строительстве.

Прочность и эластичность ДСП зависит от толщины (от 3-50 мм) и плотности. Допустимая влажность плит, используемых в строительных конструкциях, как правило, не должна превышать 10%, но в обоснованных случаях (например, в элементах наружных стен) она может быть выше.

Древесно-цементные плиты изготавливаются из древесных стружек, соединенных под давлением при повышенной температуре с добавлением цементного теста или синтетических клеев. Их изоляционные свойства не очень хорошие, поэтому они имеют ограниченное применение. Их можно использовать для утепления стен или вентилируемых крыш. Разновидностью этих плит являются цементно-стружечные плиты из минерализованной древесной стружки и цемента. В основном они используются как опалубка при строительстве стен и потолка.

Плиты ОСБ

ОСБ, OSB (Ориентированно-стружечная плита) — это трехслойные прессованные древесно-стружечные плиты с ориентированной древесной стружкой. Пряди стружки во внешних слоях ориентированы параллельно, а стружки в среднем слое уложены перпендикулярно главной оси плиты. Пластины прессуются в условиях высокой температуры и давления с использованием соответствующих смол в качестве связующего. Дополнительное опрыскивание клеем и восковой эмульсией делает изделия устойчивыми к погодным условиям.

Выделяюм следующие типы плит ОСБ:

- OSB 1, OSB 2 — плиты общего назначения для использования внутри помещений в сухих условиях,

- OSB 3 — строительная плита для использования в среде с умеренной влажностью внутри и снаружи, самая популярная и наиболее часто используемая в строительстве,

- OSB 4 — плита для несущих конструкций, работающих в условиях повышенных механических нагрузок и повышенной влажности внутри и снаружи,

- OSB HOH — это плита OSB 3, покрытая с обеих сторон плитой HDF, используемая в строительстве, мебели и транспорте.

В зависимости от способа отделки кромки мы выделяем три вида панелей:

- доска с прямыми краями,

- доска с двусторонне фрезерованными краями (на более длинных краях) с пазом и гребнем,

- доска с четырехсторонней фрезеровкой кромок (по периметру) с гребнем и пазом.

Доски часто имеют цветовую маркировку в виде ряда вертикальных полос шириной 25 мм, нанесенных около одного из углов; цвет первой полосы указывает, является ли плита несущей или общего назначения, цвет второй полосы - предназначена ли плита для использования в сухих или влажных условиях.

Благодаря своей устойчивости к влаге и низким водопоглощением ОСБ плиты являются идеальными для строительства зданий по каркасной технологии. Они имеют соответствующие технические параметры по прочности, что гарантирует жесткость и долговечность конструкции. OSB идеально подходит для: кровли; внешних и внутренних стен, полов, потолков, строительных элементов (балки, двутавры и фермы).

Плита OSB также может быть использована в других областях строительства, а именно: кровля под битумную черепицу или другое кровельное покрытие вместо традиционной опалубки, строительство лестниц, площадок, мостков, опалубка бетонных площадок или внешних лестниц. Перед началом монтажных работ рекомендуется хранить панель около 1 дня в новых условиях, чтобы адаптировать материал к преобладающим условиям жары и влажности.

Для обработки и сверления ОСБ плит используются традиционные столярные инструменты. Забивание гвоздей и скоб полностью безопасно и не влияет на структуру материала, крепеж можно забивать даже близко к краям доски, не опасаясь раскола, поломки или сколов. Изменение гигротермических условий вызывает небольшое набухание и линейное расширение. Прочность плиты немного снижается при температуре от 30 до 80 ° C.

ДВП

Древесноволокнистые плиты изготавливаются из измельченных отходов древесины хвойных пород с добавлением олифы или синтетических смол. В зависимости от степени сжатия различают плиты: мягкие — пористые, полутвердые (МДФ), твердые и очень твердые (ХДФ).

Мягкие древесноволокнистые плиты можно перфорировать и резать. Вес 1 м3 пористых плит колеблется от 300 до 350 кг, а дополнительная перфорация увеличивает звукопоглощение (может использоваться в аудиториях, лекционных залах и т. д.) В основном они используются в качестве тепло- и звукоизоляции полов. Полутвердые древесноволокнистые плиты — отличный мебельный материал, поверхность которого можно фрезеровать, шпонировать и ламинировать.

Также используется для производства стеновых панелей и декоративных планок. Твердые древесноволокнистые плиты характеризуются кажущейся плотностью 800-900 кг/м3 и повышенной устойчивостью к неблагоприятным условиям жары и влажности, что позволяет использовать их в сухих условиях или при повышенной влажности. Их используют для производства панелей пола, обшивки дверей и элементов мебели. Поверхность плиты может быть обработана одно- или двухсторонней грунтовкой краской, лакировкой, ламинированием, фанеровкой (шпоном, бумагой), шлифовкой.